Fonctionnement compresseur : comment fonctionne un compresseur d'air ?

Convertir l’air ambiant en air comprimé pour s’en servir comme source d’énergie et alimenter des outils, c’est l’une des fonctions principales d’un compresseur. Mais comment fonctionne un compresseur exactement ? Nous vous disons tout dans cet article de blog.

- Qu’est-ce qu’un compresseur d’air ?

- À quoi sert un compresseur d’air ?

- Types de compresseurs d’air

- Composants du compresseur

- Compresseur : fonctionnement

- Comment fonctionne un compresseur d’air : principe général

- Lubrification du compresseur

- Cuve compresseur

- Régulateur de pression d’air pour compresseur

- Pressostat pour compresseur

- Moteur à combustion opposé à moteur électrique

- Comment entretenir le compresseur (à piston) ?

1. Qu’est-ce qu’un compresseur d’air ?

Un compresseur est une machine qui permet d’augmenter la pression d’un gaz, notamment de l’air, et donc son énergie. De manière plus technique, le compresseur d’air va convertir le courant (d’un moteur électrique généralement) en énergie cinétique par un processus de compression et donc de mise sous pression de l’air atmosphérique.

Pour simplifier, le compresseur est l’opposé d’un diffuseur d’air par exemple. C’est donc une pompe qui va aspirer l’air ambiant pour la mettre sous pression et le réinjecter dans un outil ou autre machine fonctionnant avec de l’air comprimé.

Pour faire une comparaison facile : l’air comprimé se compose de molécules de gaz (azote + oxygène), ce qui forme une molécule d’air. Chaque molécule d’air a une énergie. Cette énergie a une vitesse qui va s’accélérer au fur et à mesure que la molécule est chauffée. Lorsque l’on compresse de l’air, la température de l’air va alors s’élever et les molécules vont se déplacer de manière plus rapide. C’est ce qu’il se passe lorsque l’on gonfle un ballon. On insère une quantité d’air dans un contenant restreint, ce qui va comprimer l’air. Si vous ouvrez l’orifice du ballon l’air va se libérer et sous l’impulsion de l’énergie cumulée par la compression, va faire voler le ballon.

2. À quoi sert un compresseur d’air ?

Les compresseurs sont largement utilisés dans de nombreux endroits - ils peuvent être trouvés à la fois dans un ménage moyen et dans les grandes installations industrielles. L’air comprimé est utilisé pour alimenter des outils pneumatiques tels que des clés à chocs, des pistolets à peinture et des marteaux pneumatiques. Les compresseurs sont également un élément clé des systèmes de réfrigération et de climatisation, où ils permettent la circulation du réfrigérant dans un cycle thermodynamique. Dans les industries chimiques et gazières, ils sont utilisés pour transporter et stocker des gaz sous haute pression. Notons qu’afin d’assurer une efficacité optimale et une sécurité de fonctionnement, les compresseurs industrielles sont équipés de systèmes de filtration, de séchage et de refroidissement qui empêchent la surchauffe de l’appareil et assurent la qualité appropriée de l’air comprimé.

3. Types de compresseurs d’air

Compresseurs à piston

Les compresseurs d’air à piston sont les plus courants sur le marché en raison de leur compacité et de leur mobilité, ce qui les rend très pratiques. Souvent utilisés pour des activités de loisir, comme le bricolage, ils sont aussi fréquemment présents dans l’industrie automobile, ainsi que dans les ateliers de menuiserie ou de métallurgie. Ces compresseurs se déclinent en diverses options : avec ou sans huile, silencieux ou non, mobiles ou fixes (sans roues), avec une cuve horizontale ou verticale (ou sans cuve du tout), et même en version mini pour se glisser partout, y compris dans le coffre d’une voiture.

Un compresseur à piston n’est pas conçu pour une utilisation continue ; il fonctionne par cycles de compression, alternant entre des phases actives et des phases de repos. Ce type de compresseur utilise un ou plusieurs pistons qui, dans un mouvement alternatif vertical, pompent de l’air. Cette conception simple et éprouvée offre une solution efficace pour de nombreuses applications nécessitant de l’air comprimé.

Les compresseurs à vis, bien que moins répandus que les compresseurs à piston, sont essentiels dans les secteurs industriels nécessitant des machines performantes pour un fonctionnement continu. Leur conception robuste et leur capacité à fournir un flux d’air constant en font des outils adaptés aux applications exigeantes.

Contrairement aux compresseurs à piston, qui utilisent des pistons pour comprimer l’air, les compresseurs à vis fonctionnent grâce à des rotors hélicoïdaux (rotors mâle et femelle) qui, en tournant, emprisonnent et compriment l’air. Cette méthode assure une compression efficace et un débit d’air constant.

Bien qu’il existe des compresseurs à vis en version sans huile, chez Airpress, nous avons opté pour des compresseurs à vis lubrifiés en raison de leur durabilité. L’huile utilisée dans ces compresseurs assure la lubrification, l’étanchéité et le refroidissement des rotors, contribuant ainsi à une longue durée de vie de l’équipement. Pour garantir la qualité de l’air comprimé, il est recommandé d’intégrer des systèmes de filtration adaptés pour éliminer les particules d’huile, d’eau et de poussière, assurant ainsi un air propre conforme aux exigences spécifiques de chaque application.

4. Composants du compresseur

Un compresseur est composé de plusieurs composants clés qui, ensemble, permettent une compression efficace de l’air et son utilisation ultérieure. L’élément de base est la tête de compression, qui peut être de type piston ou à vis, selon le type d’appareil. Dans le cas des compresseurs à piston, l’aspiration et la compression de l’air sont provoquées par le mouvement du piston dans le cylindre, tandis que dans les compresseurs à vis, la compression est obtenue au moyen de rotors à vis imbriqués.

Un moteur électrique ou à combustion entraîne le compresseur, transmettant l’énergie au vilebrequin ou aux vis de compression. Un système de refroidissement dissipe la chaleur générée pendant le fonctionnement, évitant ainsi la surchauffe. Dans les compresseurs à huile, un élément important est le système de lubrification, qui réduit la friction et augmente la durabilité des composants.

De plus, chaque compresseur est équipé de filtres à air comprimé, qui nettoient l’air aspiré, et de soupapes de sécurité, qui régulent la pression et protègent l’appareil contre les surcharges. Pour garantir la qualité appropriée de l’air comprimé, des sécheurs d’air pour compresseur et des séparateurs (purgeurs) de condensats sont utilisés pour éliminer l’excès d’humidité. L’ensemble est complété par un réservoir d’air comprimé, qui stocke l’air comprimé et stabilise la pression dans le système.

5. Compresseur : fonctionnement

Un compresseur fonctionne en comprimant l’air, augmentant sa pression et permettant son utilisation ultérieure. Ce procédé consiste à aspirer de l’air, à le comprimer dans une tête de compression et à le stocker dans un réservoir sous pression. Selon la conception, la compression peut être effectuée de différentes manières – à l’aide d’un piston ou de vis.

Comment fonctionne un compresseur d’air à piston ?

Un compresseur à piston, comme son nom l’indique, comprend avant tout un ou quelques pistons. Ces derniers se déplacent à l’intérieur des cylindres dans un mouvement alternatif. En actionnant le piston une dépression va se créer et va aspirer de l’air, puis une surpression qui va réduire le volume d’air dans la chambre du cylindre. Ainsi l’air va se comprimer dans le cylindre.

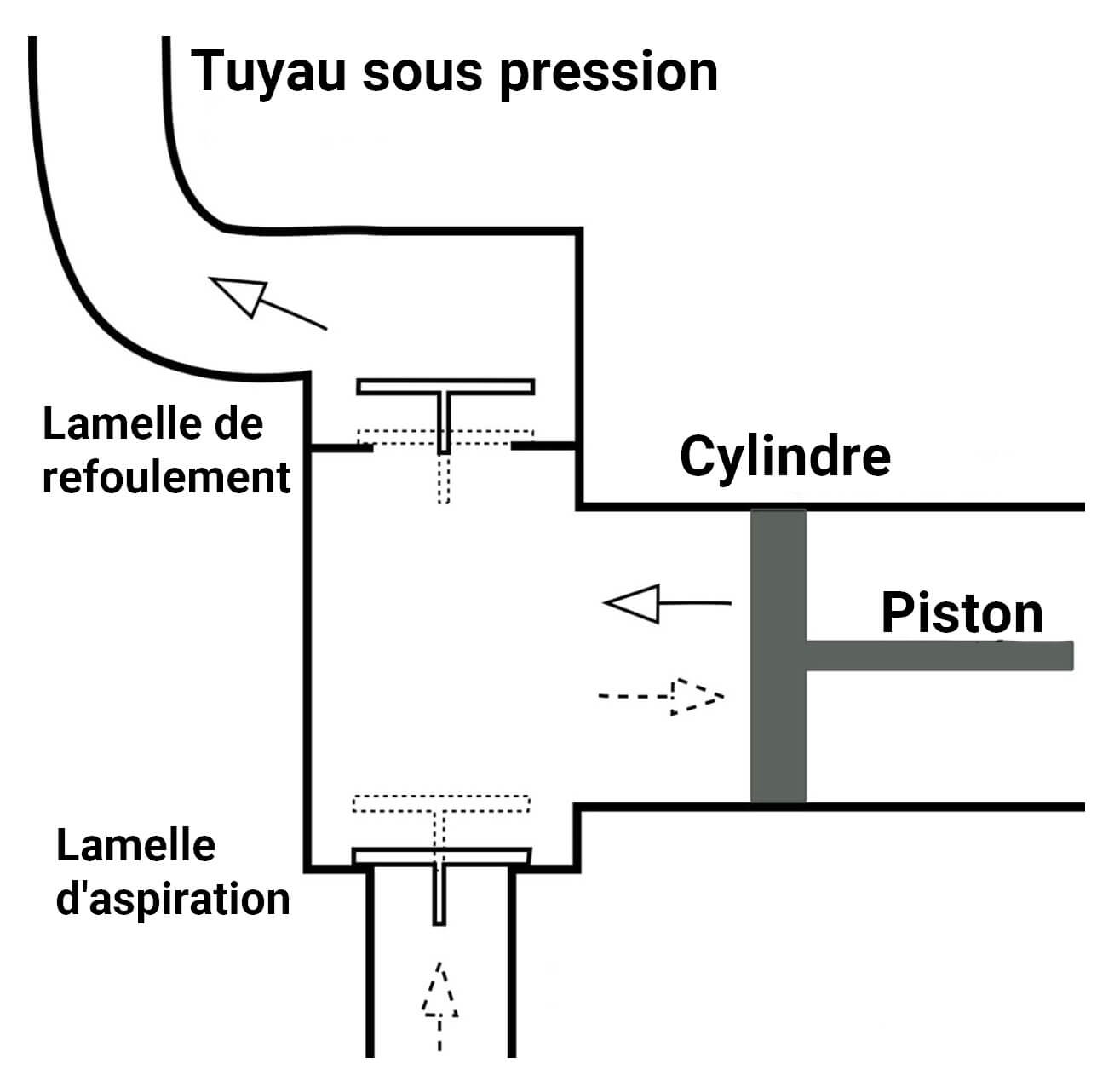

Le bloc piston est composé de deux vannes fermées par des lamelles. Une vanne est dite d’aspiration et une deuxième de refoulement. Les lamelles vont alors s’ouvrir alternativement pour faire entrer ou sortir l’air dans la chambre. Lorsque le piston se rétracte, créant un vide, il ouvre la soupape d’admission et l’air s’introduit à l’intérieur du cylindre. Ce processus est appelé la course d’aspiration. Lorsque le piston avance à nouveau, la soupape d’aspiration se ferme et, la soupape de refoulement s’ouvre pour expulser l’air comprimé dans la cuve du compresseur. Le processus va ensuite se répéter de manière cyclique jusqu’à ce que la pression dans le réservoir atteigne la valeur attendue.

Schéma fonctionnement compresseur d’air

La pompe du compresseur se compose des pièces suivantes :

- Cylindre ;

- Segments de piston ;

- Bielle ;

- Lamelles ou vannes d’entrée et de refoulement ;

- Vilebrequin ;

- Piston ;

- Culasse ;

- Filtre à air.

Les compresseurs d’air peuvent être conçus avec plusieurs étages de compression, allant jusqu’à quatre étages, pour atteindre des pressions plus élevées et améliorer l’efficacité énergétique. Chez Airpress, nous proposons des compresseurs à un ou deux étages, adaptés à diverses applications. Dans les compresseurs monoétagés, l’air est comprimé en une seule étape. Les cylindres et pistons ont généralement le même diamètre, et la compression s’effectue dans la chambre du bloc. Ce type de compresseur est souvent utilisé pour des applications nécessitant une pression modérée et une utilisation intermittente. Les compresseurs biétagés, quant à eux, réalisent la compression en deux étapes distinctes. L’air d’admission est d’abord pré-comprimé dans un cylindre de basse pression à environ 3 à 4 bars. Ensuite, cet air pré-comprimé est acheminé vers le deuxième étage, où il est comprimé à nouveau pour atteindre la pression nominale du compresseur, généralement comprise entre 8 et 14 bars.

- Avantages de la compression biétagée :

- Meilleure qualité d’air comprimé

- Moins sujet aux interférences

- Rendement plus élevé (par ch/kW) et donc

- Compression plus efficace (pression finale plus élevée).

Pour exprimer le niveau de compression de l’air, on utilise l’unité de bar. Et en fonction du compresseur, le nombre de bars varie entre 7 et 14. Il est fréquent que les compresseurs avec une pression maximale comprise entre 7 à 10 bars n’aient qu’un seul niveau de compression.

| Pression maximale | Séries de compresseurs à piston Airpress |

| 8 bars | Blue Basic et Blue Plus |

| 10 bars | Blue Plus, Black Pro et Série professionnelle |

| 11 bars | Black Pro et Série professionnelle |

| 14 bars | Série industrielle K |

Comment fonctionne un compresseur à vis ?

Un compresseur à vis utilise deux rotors à vis imbriqués pour comprimer l’air. Lorsque ces rotors tournent en sens opposé, l’air est aspiré dans les espaces formés entre les rotors et le carter du compresseur. Au fur et à mesure de la rotation, ces espaces se réduisent, comprimant ainsi l’air qui est ensuite expulsé à haute pression. Ce processus de compression continue assure un rendement élevé et une stabilité opérationnelle, ce qui rend les compresseurs à vis particulièrement adaptés aux applications industrielles nécessitant un fonctionnement ininterrompu. Pour en apprendre plus, consultez notre article de blog Compresseur d’air à vis : à quoi faire attention lors du choix.

Comment fonctionne un compresseur lubrifié à l’huile ?

Dans un compresseur d’huile, l’huile joue un rôle essentiel en tant que lubrifiant pour minimiser les frictions, refroidir les composants et améliorer l’efficacité de la compression. L’huile scelle également les espaces de travail, augmentant ainsi l’efficacité de la compression. Après la compression, l’air passe par un système de filtration qui sépare l’huile restante avant que l’air comprimé n’entre dans le système pneumatique.

Comment fonctionne un compresseur sans huile ?

Un compresseur sans huile fonctionne sans utiliser d’huile pour la lubrification. Il utilise des matériaux spéciaux résistants au frottement tels que les revêtements en Téflon ou les roulements en céramique. Ce type de compresseur produit de l’air propre, ce qui le rend idéal pour des applications sensibles où la qualité de l’air est essentielle, comme dans les industries alimentaires, pharmaceutiques et médicales.

Dans le choix et l’entretien d’un compresseur, la question de la lubrification à l’huile est essentielle. Comme mentionné précédemment, dans un compresseur sans huile, la pompe est sans huile et donc aucun de ces composants n’est lubrifié tout au long de la durée de vie. En revanche, un compresseur lubrifié à l’huile utilise cette dernière pour réduire les frictions, refroidir les composants et sceller les espaces de travail, améliorant ainsi l’efficacité de la compression.

L’huile joue donc un rôle essentiel en préservant les performances du compresseur et en protégeant les composants internes contre l’usure excessive. De plus, elle aide à lutter contre les agressions extérieures, comme l’ammoniac présent dans certaines environnements agricoles, qui pourraient endommager le compresseur. Cependant, malgré les segments présents sur le piston qui séparent l’huile de l’air, il est possible que de fines particules d’huile se mélangent à l’air comprimé.

C’est pourquoi, en fonction de l’application, il peut être judicieux d’opter pour un compresseur sans huile ou d’ajouter des filtres dans le système de compression pour éliminer les traces d’huile. De plus, l’utilisation d’une huile pour compresseur agréée pour l’agroalimentaire peut être recommandée dans certaines industries sensibles. Il est également crucial d’effectuer des vidanges régulières de l’huile, adaptées à votre utilisation, pour assurer la longévité et l’efficacité du compresseur.

Cuve compresseur

Lors de l’achat d’un compresseur à piston, il est conseillé de s’orienter vers un compresseur ayant une cuve adaptée à vos besoins. Et cela va avoir son importance, car la capacité de la cuve va influencer le fonctionnement du compresseur. En effet, plus la cuve du compresseur est volumineuse, moins le compresseur devra relancer ces cycles de compression. Si vous avez des besoins intenses et fréquents en air comprimé, mais que votre compresseur ne dispose que d’une petite cuve, alors il devra être en état de marche et en compression plus souvent. Sur le long terme, cela va entraîner une dégradation du compresseur plus rapide.

Régulateur de pression d’air pour compresseur

On parle souvent lors de l’évocation des caractéristiques d’un compresseur, de pression maximale et de pression de service. Si la première est la valeur nominale maximale que le compresseur est capable en pression, il est aussi important de connaître la pression de service. La pression de service, ou encore la pression d’enclenchement, d’un compresseur est la pression toujours présente et disponible dans un compresseur après le premier cycle de compresseur. Autrement dit, lorsque le compresseur atteint une pression en dessous de cette valeur (généralement de 2 bars inférieurs à la pression maximale) le compresseur va lancer un nouveau cycle de compression afin d’atteindre la pression maximale à nouveau. La pression de service est aussi utilisée avec les outils pneumatiques, désignant la pression recommandée pour faire fonctionner de manière optimale l’outil.

De ce fait, la pression de service peut être amenée à changer en fonction de l’outil utilisé. Il est donc essentiel pour l’utilisateur de pouvoir régler la pression à la valeur souhaitée. C’est à ce moment-là que le régulateur de pression entre en jeu. Toujours relié à un manomètre, il permet de régler facilement la pression de service qui sera à la sortie du compresseur, juste après le régulateur. Ainsi le régulateur permet d’utiliser l’air comprimé par le compresseur à différentes pressions que celle maximale.

Un pressostat est un dispositif qui contrôle le niveau de pression dans un système fermé, comme c’est le cas pour un compresseur. Le pressostat permet non seulement à l’appareil de fonctionner sans surveillance humaine, mais également d’informer telle une alarme de tout danger dû par une surcharge de pression.

Généralement, le pressostat pour compresseur est réglé en usine avant d’être vendu. Mais il est également possible à un utilisateur de faire une demande spécifique auprès d’un service compétent. Ainsi, lorsque la pression de consigne à ne pas dépasser est atteinte, le compresseur arrête de pomper. Une fois qu’une pression minimale est de nouveau atteinte, le compresseur redémarre automatiquement.

Si le pressostat est endommagé, le compresseur peut ne plus générer d’air comprimé. Lors du remplacement du pressostat, tenez compte des points suivants :

- Pression maximale du compresseur ;

- Protection thermique (uniquement du compresseur direct sur 400V (3 phases)) ;

- Alimentation (230V ou 400V).

Moteur à combustion opposé à moteur électrique

Parmi toutes les sortes de compresseurs, il existe des compresseurs équipés d’un moteur à combustion qui fonctionnent grâce à de l’essence ou du diesel. L’un des avantages de ces compresseurs de chantier est qu’il n’est pas nécessaire d’avoir une prise et un câble électrique pour l’alimenter. Ainsi ils peuvent fonctionner dans des endroits où l’accès à une source électrique est difficile, voire impossible. Un compresseur à combustion est donc beaucoup plus mobile qu’un compresseur standard. De plus, ces compresseurs sont parfois équipés d’un générateur, de sorte qu’ils peuvent être utilisés comme générateurs d’électricité. Ainsi, si nécessaire, vous pouvez y connecter des outils nécessitant une alimentation électrique.

Comment fonctionne un compresseur avec un moteur à combustion ? Vous pouvez voir grâce à l’animation ci-jointe, le cycle de travail d’un moteur à essence (allumage par étincelle).

Course du starter : le piston s’abaisse, aspire de l’air et du carburant (avec le diesel, seul l’air est aspiré, tandis que l’injection de carburant se produit lorsque le piston approche de son point mort haut). La vanne d’entrée s’ouvre tandis que la vanne de sortie est fermée ;

Course de compression : Le piston se déplace vers le haut en comprimant le mélange air-carburant. Les deux vannes sont fermées. Lorsque le piston approche du point mort haut, la bougie s’allume. Dans les moteurs diesel, l’allumage se produit automatiquement en comprimant le mélange air-carburant à une pression très élevée.

Course de travail : En raison de l’explosion du mélange air-carburant dans la chambre de combustion, le piston est poussé vers son point mort inférieur et l’énergie générée lors de la combustion est transférée par le piston et la bielle au vilebrequin. Les deux vannes sont fermées ;

Course d’échappement : La soupape d’échappement s’ouvre et les gaz d’échappement sont expulsés du cylindre par le piston qui revient au point mort haut.

6. Comment entretenir le compresseur (à piston) ?

Vous pouvez réaliser vous-même un entretien basique de votre compresseur à piston, comme la vérification et le remplacement de l’huile, la vidange des condensats, etc. Des informations utiles sur l’entretien et les pièces détachées sont disponibles dans notre article de blog Entretien des compresseurs d’air.

Compresseur à piston HL 310-50

Compresseur à piston HL 310-50