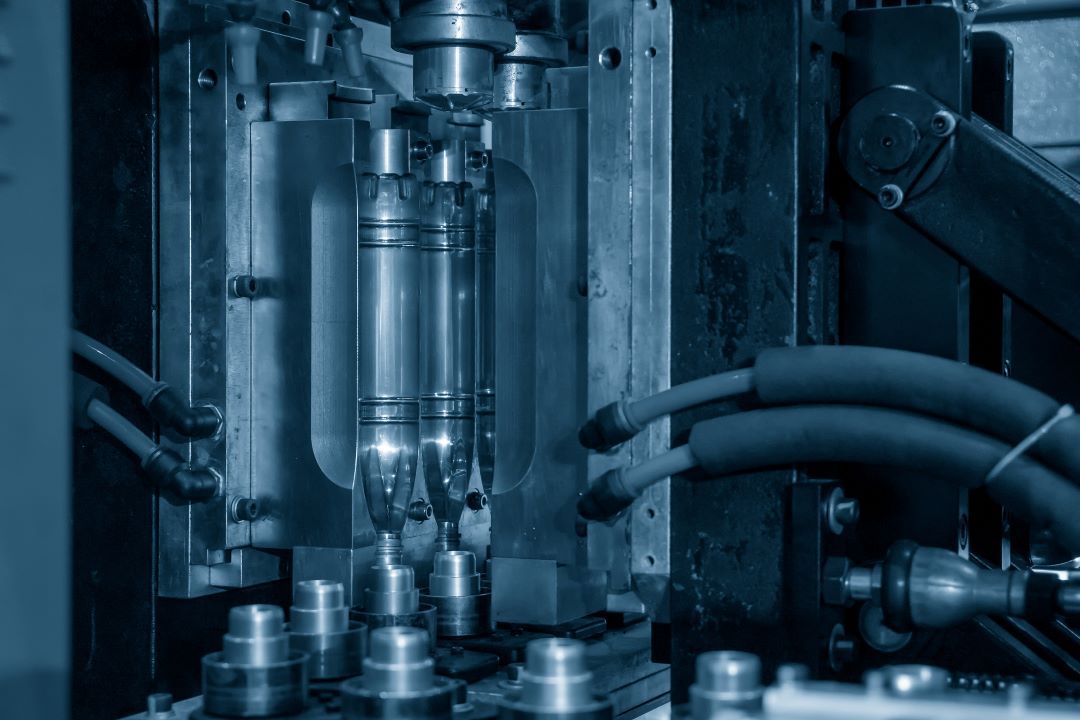

Moulage plastique par soufflage

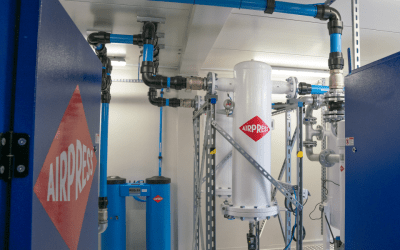

Dans l'industrie du plastique et de l'emballage, l'une des principales méthodes de moulage de plastique est le moulage par soufflage, qui permet la production en masse de films, de conteneurs, de bouteilles et d'autres produits creux. L'un des éléments clés de ce processus est des compresseurs à vis qui fournissent l'air comprimé nécessaire au moulage des produits.

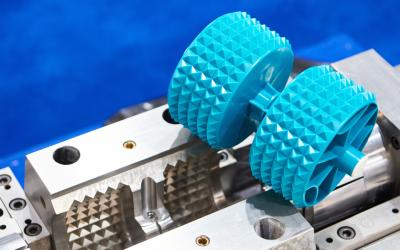

L'air comprimé est par exemple crucial dans les machines de moulage par soufflage du PET (polyéthylène téréphtalate). La pression de l’air est importante, car elle est responsable de la mise en forme finale des bouteilles PET. En fonction de l'épaisseur, de la forme et de la taille des bouteilles, la pression d'air requise est généralement comprise entre 22 et 28 bars. La plage de pression peut commencer à 15 bars et aller jusqu'à 40 bars, en fonction des besoins de production. Une pression plus faible entraîne des taux de production plus lents, tandis qu'une pression plus élevée améliore la qualité du moulage.

Moulage plastique par soufflage, qu'est-ce que c'est ?

Le moulage par soufflage, également appelé moulage par extrusion et soufflage, est une technologie de moulage des thermoplastiques qui permet de fabriquer des produits creux. Le procédé consiste à extruder un manchon en plastique, qui est ensuite soufflé avec de l'air sous pression pour le façonner dans un moule. Il s'agit d'un processus à basse pression qui nécessite une consommation d'énergie modérée où l'air comprimé joue un rôle clé.

Les matières plastiques les plus couramment utilisés dans le moulage par soufflage sont le HDPE (polyéthylène dur, polyéthylène haute densité) et le PET (polyéthylène téréphtalate). Le HDPE est principalement utilisé dans le moulage par extrusion et soufflage, tandis que le PET est couramment utilisé dans le moulage par injection et soufflage, en particulier dans la production de bouteilles de boissons.

Moulage par soufflage, technologie très demandée

La haute qualité des produits, obtenue grâce à un contrôle précis de la pression de l'air comprimé, fait du moulage par soufflage l'une des technologies les plus efficaces pour la production de produits en plastique. Nous l'avons déjà dit ci-dessus que ce sont les compresseurs à vis qui sont au cœur de ce processus. Grâce à leur fiabilité, leur efficacité énergétique et leur capacité à fonctionner en mode continu, ces machines puissantes sont un élément indispensable des lignes de production des usines qui fabriquent en masse des bouteilles, des conteneurs et d'autres produits creux.

Besoin d'un renseignement ? Remplissez le formulaire ci-dessous :

Importance des compresseurs à vis dans le moulage de plastique par soufflage

Les compresseurs à vis jouent un rôle clé dans le processus de moulage par soufflage, car ils fournissent l'air comprimé nécessaire au façonnage du plastique à l'intérieur du moule. L'air à la bonne pression remplit le manchon en plastique, lui donnant sa forme et son épaisseur finales.

Dans le domaine du moulage par soufflage, l'une des principales caractéristiques des compresseurs à vis est leur capacité à fournir l'air comprimé sans arrêt à une pression constante, ce qui garantit une production ininterrompue et efficace. Le rendement élevé de ces machines permet l'optimisation des coûts d'exploitation, ce qui est extrêmement important dans la production en série de bouteilles, conteneurs et autres produits creux qui nécessitent des cycles de production rapides.

En résumé

L'utilisation de compresseurs à vis dans le moulage par soufflage présente de nombreux atouts, notamment :

- Homogénéité des produits moulés : les compresseurs à vis fournissent une pression d'air stable, ce qui se traduit par une épaisseur de paroi uniforme des bouteilles ou des conteneurs ;

- Efficacité énergétique : les compresseurs à vis sont connus pour leur rendement énergétique élevé, ce qui contribue à réduire les coûts d'exploitation, en particulier dans le cadre d'une production en plusieurs lots ;

- Fiabilité : En raison de leur capacité à fonctionner en continu, les compresseurs à vis constituent une solution idéale dans les processus de production qui nécessitent un approvisionnement constant en air comprimé.