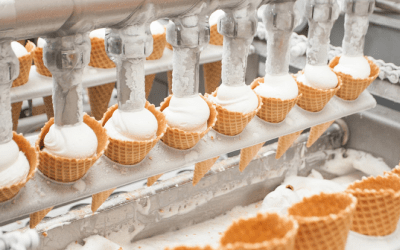

Utilisation de l'air comprimé dans l'industrie agroalimentaire

Entreprises agroalimentaires qui utilisent de l'air comprimé

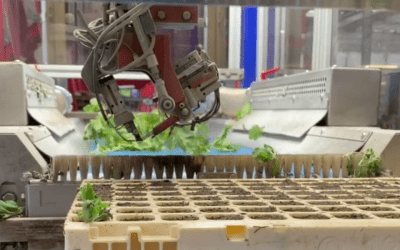

Plusieurs entreprises opèrent dans l'industrie agroalimentaire, chacune ayant des exigences spécifiques pour la production de leurs produits. Certaines ne remplissent qu’une seule fonction, tandis que d’autres combinent plusieurs fonctions pour fabriquer leurs produits. Pensez à des entreprises agroalimentaires telles que les boulangeries, les boucheries, les brasseries, les usines d'emballage, les grossistes, les usines de réfrigération, les fermes piscicoles et les entreprises manufacturières.

Utilisation de l'air comprimé dans l'industrie agroalimentaire

Dans le secteur de l'alimentation et des boissons, l'air comprimé est nécessaire à divers processus de production et applications, comme le convoyage de bouteilles ou de marchandises, la fermentation et l'oxygénation des poissons dans les réservoirs. En concevant et en mettant en service un réseau air comprimé, il est important de savoir exactement à quoi sert l'air comprimé dans l'entreprise agroalimentaire et s'il entre en contact direct ou indirect avec des aliments, des boissons ou des animaux vivants.

Quelle que soit votre activité dans l'industrie agroalimentaire, il y a toujours un certain nombre de points à prendre en considération :

-

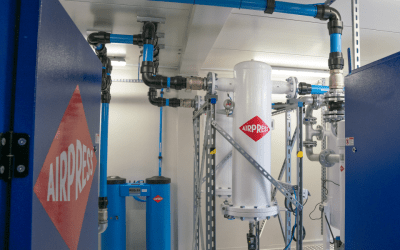

Taille de l'installation pneumatique : Dans ce secteur, vous travaillez souvent avec plusieurs machines pneumatiques au sein d'un même système. Vous devez non seulement vérifier si l'installation pneumatique peut entraîner toutes les machines, mais aussi si sa taille est adaptée à l'espace disponible. Dans le cas d'un réseau d'air comprimé complet, il faut penser au compresseur à vis, au système de tuyauterie, aux filtres air comprimé, aux cuves air comprimé et autres, ce qui signifie que vous aurez rapidement besoin d'une grande surface pour tout installer ;

-

Produits de qualité et sûrs pour les consommateurs : Les produits que vous fournissez aux clients doivent être sans danger, en particulier lorsque l'air comprimé entre en contact direct avec eux. Prévenez les problèmes en utilisant une huile de qualité alimentaire et en procédant à une filtration adéquate à l'aide de filtres, de sécheurs d'air pour compresseur, par exemple sécheurs frigorifiques, entre autres. Cela permet de s'assurer que l'air comprimé est sûr en cas de contact direct. Avec les sécheurs à adsorption OFAG3, vous obtiendrez de l'air comprimé de classe zéro, de la meilleure qualité conformément à la norme ISO 8573-1:2010, le plus sûr pour le produit final ;

-

Investissez dans votre système d'air comprimé : On n'achète pas une installation pneumatique pour le court terme. Il est donc essentiel de bien réfléchir à son entretien. La condensation, l'huile et les résidus peuvent affecter votre réseau d'air comprimé, entraînant des dommages et des coûts d'entretien plus élevés. En appliquant la bonne filtration, en évacuant régulièrement la condensation et en entretenant correctement le système pneumatique, vous économiserez sur les coûts d'entretien et assurerez sa pérennité ;

-

Économisez sur les coûts énergétiques : Comment économiser sur les dépenses d'énergie ? En adaptant le système d'air comprimé aux besoins de vos processus de production. Un compresseur à vis a des heures de pleine charge (par exemple, lorsqu'il fonctionne pour la fabrication) et des heures de non-charge (le compresseur fonctionne, mais ne produit pas d'air comprimé). Ce sont précisément ces heures à vide que vous pouvez économiser en utilisant un compresseur à vitesse variable (avec module IVR, appelé également onduleur). Grâce à l'onduleur, vous pouvez adapter un tel compresseur à vis à la demande d'air comprimé, qui peut varier considérablement dans l'industrie agroalimentaire. Son avantage est qu'il fonctionne à une vitesse inférieure et que les heures d'inactivité sont réduites. Ainsi, vous pouvez économiser jusqu'à 33 % sur les coûts énergétiques !

-

Prévenez les fuites dans le système pneumatique : Les fuites constituent l'un des plus grands gaspillages d'énergie dans un réseau d'air comprimé, car l'air comprimé qui s'échappe entraîne une augmentation de la consommation d'énergie. Il est donc très important d'étanchéifier correctement tous les raccords lorsqu'ils sont branchés.

Prenons l'exemple d'un compresseur à vis de 15 ch/11 kW avec une cuve sous pression de 2000 litres, où 300 litres d'air comprimé par minute sont perdus dans le système. Le prix moyen de l'énergie pour les professionnels en France est de 0,2047 € par kWh (en option Base, pour octobre 2024). Avec le compresseur à vis de 15 ch/11 kW, les coûts sont de 0,0375 € par m³ d'air comprimé (1 minute équivaut à 0,01667 heure ; 11 x 0,01667 x 0,2047 = 0,0375 € par m³ d'air comprimé). La consommation énergétique annuelle du compresseur à vis, qui fonctionne par exemple environ 6 000 heures par an, s'élève donc à 13 500 € (11 kW x 6 000 heures x 0,2047 = 13 500 €). À cela s'ajoute cependant la quantité de perte d'air comprimé, qui peut s'élever à 5 913 € par an (0,0375 € x 0,3 m³ (la perte en mètres cubes) = 0,011 € par minute, soit 0,675 € par heure, soit 0,72 € x 24 heures x 365 jours = 5 913 € par an).

Comme vous pouvez le constater, les coûts liés aux fuites peuvent s’accumuler considérablement. Nous n'avons fait qu'un simple exemple de calcul ci-dessus, pourtant il y a toujours des facteurs qui influencent le montant final, comme le nombre d'heures de fonctionnement, le type de compresseur et le fait que le compresseur soit ou non éteint lorsque aucune production n'est nécessaire.

Besoin d'informations ? Remplissez le formulaire ci-dessous et nous vous contacterons dans les plus brefs délais :